01. 伐採・運搬

伐採後の原木が船に積まれ

運河を通って工場まで運搬される。

伐採後の原木が船に積まれ

運河を通って工場まで運搬される。

合板工場で木材の仕分けが行われる。樹種や比重など、ベテラン職人が特徴を目利きで仕分ける。

規定のサイズに合うように原木を切る。

丸太をロータリーレースに投入し、一定の厚みの単板に剥いでいく。

剥板された単板をドライヤーで乾燥させ、単板の含水管理を行う。

人の目による厳しいチェックがあり、 傷や欠点があるとていねいに補修される。

単板の繊維方向を縦横交互に重ね合わせる。7プライ(層)、5プライ(層)と奇数が基本。

貼り合わせた板をコールドプレスで仮接着後、ホットプレスで完全に熱硬化させる。

適切な大きさに裁断する。傷や凹みは手作業でパテ埋めをし、厚みが均等になるよう研磨をかける。

検品員により厚み、割れや欠点などが ないか厳しくチェックされる。

提携工場では、引っ張り強度や、耐水性、ホルムアルデヒド放散量の品質チェックが行われる。

検査に合格した合板を梱包し出荷、 香川県・多度津の工場に運搬される。

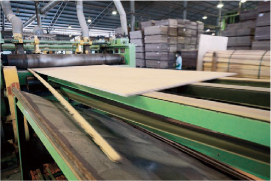

厚みの調整、表面を平滑にするため 合板を研磨し品質チェックを随時行う。

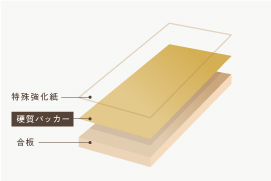

研磨された合板に硬質バッカー (表面を硬くするための下地)、 ダイヤモンドフロアー®の場合は特殊強化紙(木目模様などを印刷した強化紙)をラミネート。

ラミネート加工された板を、 フローリングのサイズに加工。 表面の飾り溝や施工に必要な サネ(接ぎ合わせ部分)の加工も行う。

表面強度や光沢を出すためUV塗装 10回塗りで強力な表面に加工。 塗料の使い分けで光沢や質感の差を表現する。

最終工程まで通った製品に 不良がないか厳重に選別。 その後、専用ケースに梱包される。

ご注文いただいた製品をピッキングし、全国に出荷する。